新闻中心

这里是较及时、较准确、较权威的欣博工业信息平台。我们立足自身发展,无论是欣博公司热点还是技术革新,都将前列时间呈现给您……

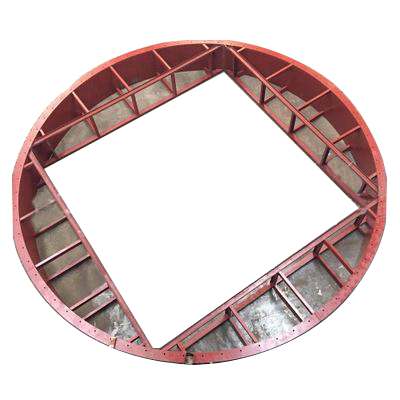

自动化生产成型的地铁钢管片可以大大提高劳动生产率

2020-12-26

现有的管片钢筋笼在制作过程中,需要焊工将各种类型的钢筋从半成品存放区吊起,铺设在膜架上,然后用简单的撬棍将箍筋吊起,使主筋与箍筋接触后用二氧化碳焊接成型,严重消耗焊工的体力。而且制作的钢筋笼弧度不均匀,每根钢筋的定位尺寸误差大,无法满足135度勾住主筋的要求。

鉴于此,国内的技术人员提供一种流水中地铁钢管片的自动化生产成型方法,能够降低工人的劳动强度、提高生产效率、使产品弧度均匀、各定位尺寸准确、无变形和扭曲,满足设计要求。为了解决上述技术问题,该技术方案如下:1 、将钢筋切割成一定长度后,直接输送到弯曲孤压成型装置中压制成弧形,然后在钢筋压制过程中,焊工将筷子杆排列焊接在压制好的面筋和底筋上,制成分解件;2、将制作好的分解件通过悬挂平衡器输送装置输送到钢筋笼组装站;3、分解件到达钢筋笼组装站,分解件按照设计图纸要求的钢筋间距排列整齐;4、工人将加工好的一端开口的箍筋穿入钢筋笼,然后根据设计图纸要求的位置将其他钢筋焊接在钢筋笼上。

地铁钢管片弯曲压制成型装置由上弧形部分、中弧形部分和下弧形部分组成,上弧形部分和下弧形部分通过机械或液压提升;中间弧形部分固定在压弯成型装置上;下弧形部压住底筋;上弧形部分压制面筋,用于固定和放置钢筋。地铁钢管片中的分解板由一根底杆、一根面筋和十六根筷子杆组成。分解后的板材通过弯曲电弧成形装置批量生产,分解后的薄板是钢筋笼的基本单元,其悬挂平衡器输送装置由轨道和在轨道上运行的吊钩组成。在实际生产中,可以根据实际情况选择行车、卡车等其他方式代替悬挂式平衡器的输送装置。钢筋笼组装站设有钢筋定位装置,钢筋定位装置由多个定位柱组成,定位柱上设有限位螺孔和限位螺栓,分解件之间的间距可以通过将限位螺栓固定在限位螺孔上来调节。

上述地铁钢管片制造技术的优点是:采用钢筋笼自动化流水线制造工艺,将传统钢筋笼制造工艺中的主要人工转移到设备和工具上,在同等产量的情况下,劳动投入大大减少了四分之一,工人的劳动强度降低了80%以上。

产品展示 / PRODUCTS

电话(Tel) : 0371-6731 8133

邮编(P.C.) : 452470

邮箱( E-mail) : hnxbzbjs@163.com

网址( Http) : www.hnxbzb.com

地址( Add) :河南省登封市产业集聚区玉京大道与禹都大道交叉口

1688网站

手机查看官网